SIX SIGMA DESIGN

La denominazione Sei Sigma (dal termine statistico di origine anglosassone Six Sigma) indica un programma di gestione per la Qualità basato sulla riduzione della variabilità (dispersione), rappresentata dalla grandezza statistica "scostamento quadratico medio" (indicata con la lettera greca ? = sigma), e quindi sul mantenimento della stabilità del processo, nonchè sulla centratura del processo sul valore target (capacità del processo), misurata da appositi indici, che ha lo scopo di portare la qualità di un prodotto o di un servizio ad un determinato livello di perfezione, particolarmente favorevole per il cliente, interno e/o finale. La mancata soddisfazione del cliente, sia egli il consumatore finale o il responsabile della fase di processo successiva, equivale a generare un difetto. Allora, è proprio dal numero di difetti per unità che si quantifica la qualità del prodotto: la riduzione dei difetti non solo permette di ridurre il tempo di ciclo per unità, ma si traduce anche in un minor numero di difetti nel prodotto finito; il risultato netto è una maggiore soddisfazione del cliente ed una diminuzione dei costi di produzione e di assistenza in garanzia per ogni singola unità.

La metodologia Sei Sigma fornisce al management gli strumenti per migliorare la capacità dei processi di business dell'azienda. Il sensibile miglioramento delle performance e la riduzione della variabilità dei processi conducono ad una drastica riduzione dei difetti ad un miglioramento dei profitti, del morale degli operatori e della qualità dei prodotti e dei servizi forniti. Si tratta, dunque, di un metodo formidabile a disposizione dell'azienda per sviluppare e fornire prodotti e servizi quasi perfetti.

Basato sul lavoro statistico di J. M. Juran, un pioniere statunitense del Quality Management, è stato introdotto per la prima volta dalla Motorola nella seconda metà degli anni 80, su iniziativa di Bob Galvin e Bill Smith. Si è poi diffuso, negli anni, ad altre importanti compagnie, come General Electric, Toyota, Honeywell e Microsoft.

L'obiettivo della metodologia è di raggiungere un controllo del processo oggetto di miglioramento tale da contenerne al massimo la variabilità indotta da cause speciali (non naturali), con il risultato di in raggiungere un tasso di difettosità limitato a sole 3,4 parti per milione di opportunità.

Tale variabilità viene ad essere così ristretta che inizialmente l'opinione comune era che fosse addirittura impossibile da raggiungere e molti ritenevano che una strategia 3? potesse essere accettabile. Tuttavia, alcune aziende hanno dimostrato che un simile obiettivo è effettivamente raggiungibile.

La metodologia Sei Sigma mira all'eliminazione dei difetti e degli sprechi piuttosto che al semplice miglioramento della prestazione media del processo. Questo garantisce un impatto diretto sul cliente, inteso come fruitore dell'output del processo o del prodotto. Questa metodologia segna un indubbio progresso rispetto ad un modo di pensare tradizionale ampiamente diffuso prima della sua introduzione.

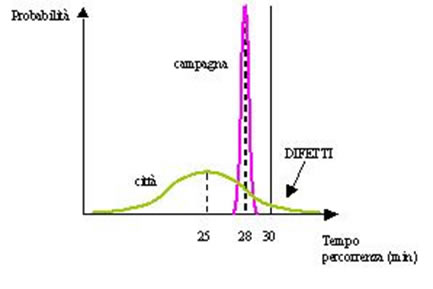

Un semplice esempio può chiarire il nuovo modo di pensare. Un impiegato esce di casa tutti i giorni alle 8.00 e deve entrare al lavoro alle 8.30. Per raggiungere l'ufficio in auto ha due possibilità: attraversare la città, o seguire un percorso di campagna, più lungo ma meno trafficato. Per decidere quale sia il percorso più conveniente, misura il tempo di percorrenza più volte su entrambi i percorsi e trova che attraversando la città impiega mediamente 25 minuti, mentre per il percorso in campagna occorrono in media 28 minuti. Quale percorso gli conviene seguire?

- Risposta secondo la mentalità tradizionale: l'uomo dovrebbe scegliere il percorso cittadino, che in media è più veloce.

- Risposta "Sei Sigma": la media non è un indicatore significativo per questo studio. Infatti l'impiegato è penalizzato quando arriva in ritardo, ma non ha alcun beneficio quando arriva in anticipo. L'uomo definirebbe come difettosi i percorsi che richiedono più di 30 minuti di viaggio. Quindi si deve analizzare l'intera distribuzione dei dati nei due casi, riportata nella figura seguente. Come si vede, il percorso cittadino presenta una forte variabilità dei dati, perchè è molto influenzato (oltre che poco prevedibilmente) dal traffico; il percorso di campagna invece richiede un tempo praticamente costante. Visto l'alto numero di difetti nel caso del percorso cittadino, è evidente che quello di campagna è decisamente preferibile dal punto di vista dell'impiegato. La risposta fondata sul semplice paragone delle medie viene quindi ribaltata.

|

|

| Figura 1. Modo di pensare....(Sei Sigma) |

La metodologia Sei Sigma non si focalizza solo sul miglioramento dei processi realizzativi, ma rivolge l'attenzione anche sugli effetti economico-finanziari che derivano dai singoli progetti. Segue, infatti, un approccio quantitativo. Con quasi tutti gli approcci tradizionali della qualità è stato difficile misurare costi e benefici, perchè non si utilizzavano metodi quantitativi rigorosi. Sei Sigma, tramite un approccio quantitativo rigoroso e l'impiego di tecniche statistiche, sia di base che avanzate, riesce ad individuare quel progetto che offre i migliori benefici ai costi più bassi. Tutti i progetti Sei Sigma prevedono la definizione di obiettivi, traguardi e relativi costi misurabili. Seguendo questi concetti quantitativi, si ha la certezza di mantenere allineati gli obiettivi di progetto con gli obiettivi aziendali, ottenendo notevoli benefici a lungo termine.

Le basi statistiche dell'approccio sei sigma

L'output di qualsiasi processo è soggetto ad una variabilità sia naturale che operazionale all'interno di un range deciso dai progettisti o dai clienti che stabilisce le specifiche contrattuali.

Compito degli uomini che gestiscono il processo è quello di mantenere il processo stesso in una condizione di variabilità naturale, ovvero una condizione nella quale ogni causa di variazione è casuale, comune, di tipo statistico, evitando cause di variabilità speciali.

Obiettivo di un'organizzazione che investe nell'adozione della metodologia Sei Sigma è tendere verso zero errori o Sei Sigma (tendere, perchè zero difetti è praticamente impossibile), cioè avvicinarsi a 3,4 anomalie per milione. Per questo tutte le analisi statistiche sottendono l'impegno a ricercare e rimuovere le cause delle difformità. Tali cause si distinguono in due grosse categorie:

- Cause comuni - sono fatti normali, insiti nella variabilità di un processo produttivo; si presentano casualmente nel corso del processo e oscillano da un minimo ad un massimo. Possono riguardare materiali, ambiente, l'intero processo, etc.

- Cause speciali - sono quelle che determinano variabilità non prevista rispetto allo svolgimento regolare del processo. Riguardano l'utilizzo sbagliato dei macchinari, errori operativi, condizioni particolari non riconducibili direttamente al processo.

Per le cause comuni bisogna intervenire sull'intero processo e sono più difficili da rimuovere.

Le cause speciali richiedono un immediato intervento, altrimenti continueranno ad influire sul processo aumentando la difettosità.

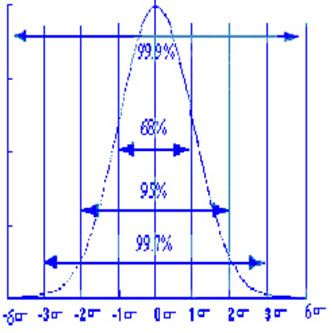

Sei Sigma utilizza per la sua rappresentazione grafica l'intuizione di Gauss. Sulla curva a forma di campana, al centro troviamo il valore medio delle misurazioni ed ai due lati la variazione in più o in meno, espressa in Sigma, come nella seguente figura.

Statisticamente, per misurare l'ottenimento del target si usa un rapporto del tipo: T/(2n?), con T = tolleranza, ? = deviazione standard e n = numero di volte che θ è contenuta in T.

Si dimostra che al crescere di n la difettosità scende fino a giungere a 3,4 output difettosi ogni milione prodotto per n=6.

In condizioni normali, un'azienda opera mediamente ad un livello di 3 sigma, cioè ha un difetto ogni 16 osservazioni. Ciò significa circa 67.000 difetti per milione di opportunità. A livello 4 Sigma si ha un difetto ogni 160 opportunità, che corrisponde a circa 6.000 difetti per milione. Un'azienda che opera a livello 6 Sigma significa che ottiene 3,4 difetti per milione di opportunità, vale a dire un prodotto non perfetto, ma molto vicino alla perfezione (zero difetti).

Al crescere del numero di sigma contenuto nelle tolleranze specifiche del processo diminuisce la probabilità di generare errori o difetti, con ovvi riflessi sui costi della "non qualità".

|

|

| Figura 2. Livelli di θ e difettosità |

| Livello Sigma dei processi |

N' di difetti/milione di opportunità |

Costo stimato della "non qualità" |

| 2 |

308.537 |

Non applicabile |

| 3 |

66.807 |

25-40% del fatturato |

| 4 |

6210 (industria tipo) |

15-25% del fatturato |

| 5 |

233 |

5-15% del fatturato |

| 6 |

3,4 |

< 1% del fatturato |

|

Tabella 1. Livelli di sigma e costi della non qualità

Attraverso indicatori di capability (capacità) si può poi mettere a confronto il range stabilito per il target (spesso citato come tolleranze o limiti di specifica) e la variabilità attorno al target.

La teoria statistica afferma che l'obiettivo statistico da raggiungere è quello di avere 6 θ tra il limite superiore di specifica ed il centro rappresentato dal valore target del parametro monitorato ed altrettanto tra questo ed il limite inferiore. In altre parole, la produzione deve avere una deviazione standard non superiore ad un dodicesimo della larghezza delle specifiche. Nella pratica, questo principio non viene spesso applicato in modo rigoroso; la metodologia viene quindi vista come un metodo generale per la riduzione dei difetti. Sotto questo punto di vista, viene anche applicata in ambienti non produttivi in senso stretto (per esempio, ai servizi), dove non viene usata tenendo rigorosamente conto degli aspetti statistici.

Cosa è dunque il 6 θ?

- Un dato statistico

Valore statistico di Sigma = θ , rappresenta la deviazione standard attorno ad un target . Sigma indica la concentrazione dei dati rilevati intorno al proprio valore medio; n=6 numero di volte che il sigma è contenuto in T/2.

- Un obiettivo della produzione

Lavorare in condizioni contrattuali di "Six Sigma" significa fissare i limiti di specifica contrattuali a ± 6 sigma per cui, il valore che sigma deve assumere è stabilito contrattualmente pari a 1/6 della tolleranza specificata.

Esempio: Specifica pari a 100 ± 1mm, sigma deve essere 1/6 ovvero 0,1666mm.

Questo comporta un Cpk maggiore di 2. Il Cpk maggiore di 2 è un obiettivo perseguibile solamente se il prodotto è adeguatamente progettato e l'azienda ha messo in essere determinate metodologie di SPC (controllo statistico di processo).

- Un metodo di gestione aziendale

L'analisi statistica è applicabile a qualsiasi processo aziendale; il metodo 6 sigma ci impone di applicarla a tutti i processi critici/importanti (ovvero che danno un valore aggiunto). Quello che Six Sigma fornisce però non è un metodo statistico per fotografare la qualità dei processi; le applicazioni più interessanti sono inerenti al miglioramento dei processi. Partendo da un'analisi dell'esistente ("a che sigma siamo oggi?") ed applicando un'adeguata metodologia di Problem Solving strutturato, le aziende che hanno introdotto questo approccio hanno lanciato una campagna di progetti di miglioramento, con l'obiettivo di ottenere incrementi nel valore del sigma, ossia una riduzione esponenziale del numero di difetti. In termini concreti: semplificazione dei processi, grazie all'eliminazione delle attività che aggiungono burocrazia e non valore dal punto di vista del cliente; inoltre, maggiore velocità e riduzione significativa degli errori.

Dal punto di vista operativo il Sei Sigma non è altro che un'applicazione rigorosa, fortemente orientata all'obiettivo e altamente efficiente, di tecniche statistiche e principi della Qualità Totale. La metodologia fa ampio ricorso agli strumenti propri della tradizione del management del Qualità Totale, puntando a renderli più efficaci con lo scopo di giungere ad una performance globale pressochè esente da difetti.

Nel caso in cui l'esigenza aziendale si quella di migliorare processi già esistenti e funzionanti, il metodo applicato si svolge secondo i seguenti passi:

- Define: in questa fase il gruppo di lavoro deve identificare il processo o prodotto da migliorare, tradurre i bisogni del cliente in requisiti (in inglese CTQ -> Critical to Quality), identificare i partecipanti necessari per il progetto e sviluppare una pianificazione di alto livello. Al termine solitamente si richiede alla Direzione l'approvazione a procedere.

- Measure: questa fase consiste nella valutazione dell'attuale livello di prestazione del processo o prodotto relativamente ai requisiti individuati. Occorre dapprima individuare e validare un adeguato sistema di misura, poi effettuare la misura. Infine, per confronto dei risultati con gli standard richiesti, si può calcolare l'attuale livello di sigma.

- Analyze: Sulla base dei dati misurati, si applicano le tecniche statistiche per individuare le cause dei difetti e per quantificare in che misura ogni causa (o l'interazione tra più cause) influenza il requisito studiato e la sua varianza.

- Improve: questa è la fase in cui si propongono e si mettono in pratica i miglioramenti: solo dopo aver compreso a fondo le cause dei difetti. è infatti una prerogativa del Sei Sigma quella di evitare che si salti immediatamente alle soluzioni. Occorre creare un ventaglio di possibili soluzioni agendo direttamente sulle cause più importanti, effettuare un'analisi di costi e benefici, valutare la necessità e le modalità di eventuali esperimenti o test pilota.

- Control: In questa fase si tiene sotto controllo il processo, al fine di standardizzarlo e stabilizzarlo. Si quantifica l'entità del miglioramento e si intraprendono azioni di supporto come la redazione delle procedure definitive e l'addestramento del personale.

Dalle iniziali delle fasi, questo metodo è indicato con l'acronimo DMAIC. La metodologia DMAIC è applicabile quando il prodotto o processo già esiste in azienda ma è fuori dalle specifiche contrattuali del cliente oppure il processo non fornisce performance adeguate.

A queste sono state successivamente aggiunte:

- Recognize: messa a punto della strategia di intervento; (livello zero del DMAIC);

- Standardize: definizione e codifica della best practice, (livello sei del DMAIC);

- Integrate: azioni complementari a supporto della filosofia adottata, (livello sette del DMAIC).

Non risulta esercizio difficile il mettere in relazione le 8 fasi sopra descritte con il classico approccio PDCA (Plan -> Do -> Check -> Act) di Deming

Nell'applicazione di un progetto Sei Sigma nelle varie fasi bisogna essere in grado di applicare i principali strumenti della qualità (sette strumenti statici, gli strumenti statistici più complessi, i sette strumenti manageriali).

Nel caso di nuovi processi ancora da progettare, i passi precedenti, pur avendo quasi la stessa nomenclatura, rivestono un significato completamente differente:

- Define: identificare gli obiettivi del progetto e le aspettative del cliente (interno ed esterno);

- Measure: misurare e determinare le esigenze del cliente e le specifiche;

- Analyze: le opzioni necessarie per soddisfare il cliente;

- Design: progettare in modo dettagliato il processo in modo da soddisfare il cliente;

- Verify: verificare che le prestazioni del processo progettato abbiano raggiunto le aspettative del cliente.

Dalle iniziali, questo approccio è indicato con l'acronimo DMADV. Da notare come questi passi siano strettamente legati a quanto il cliente desidera dal prodotto / servizio. Quanto agli strumenti da applicare per lo sviluppo del progetto, a quelli già delineati si aggiungono le tecniche di simulazione 8ad esempio il D.O.E. = Design of experiments) e il QFD = Qualità Function Deployment.

I professionisti dello Studio Qualità Insieme, avendo estrema familiarità con gli strumenti descritti possono accompagnarvi, con piena cognizione di causa, nel percorso descritto per lo sviluppo di unProgetto Six Sigma

Sei sigma e l'ambiente

Nel 2006 l'Agenzia di Protezione Ambientale (EPA) statunitense ha prodotto il primo manuale che integra i metodi Lean e Sei Sigma con l'ambiente. il metodo Sei Sigma dovrebbe naturalmente comportare una salvaguardia ambientale in quanto ha l'obiettivo di ridurre sprechi di risorse, tra cui rientrano di diritto risorse ambientali quali acqua e energia.

Perchè adottare Sei Sigma

L'adozione di Sei Sigma è un investimento molto ambizioso, perchè attraverso un cambiamento culturale e l'utilizzo rigoroso di strumenti statistici si tende di portare un'azienda verso la perfezione. Perfezione ottenibile in tutti i settori, sulla base di misurazioni puntuali e sistematiche. La tendenza verso la perfezione migliora la profittabilità e la qualità dei prodotti. Sei Sigma è un processo a lungo termine che deve produrre continui miglioramenti. I miglioramenti si ottengono con perseveranza, rigore e dedizione, evitando di imbarcarsi in costose ristrutturazioni.

L'azienda che tenta di raggiungere un livello di qualità Sei Sigma deve focalizzarsi sulla progettazione dei prodotti, sui livelli di prestazione dei servizi e sui processi di project management per realizzarli. I miglioramenti possono riguardare la riduzione del numero di difetti e/o i costi operativi, aumentando la capacità reale di produrre.

"Le metodologie hanno tutte lo stesso scopo: alzare il livello culturale di una organizzazione.

Sembrano tutte uguali e invece bisogna conoscerne tante per apprezzarne le differenze."